-

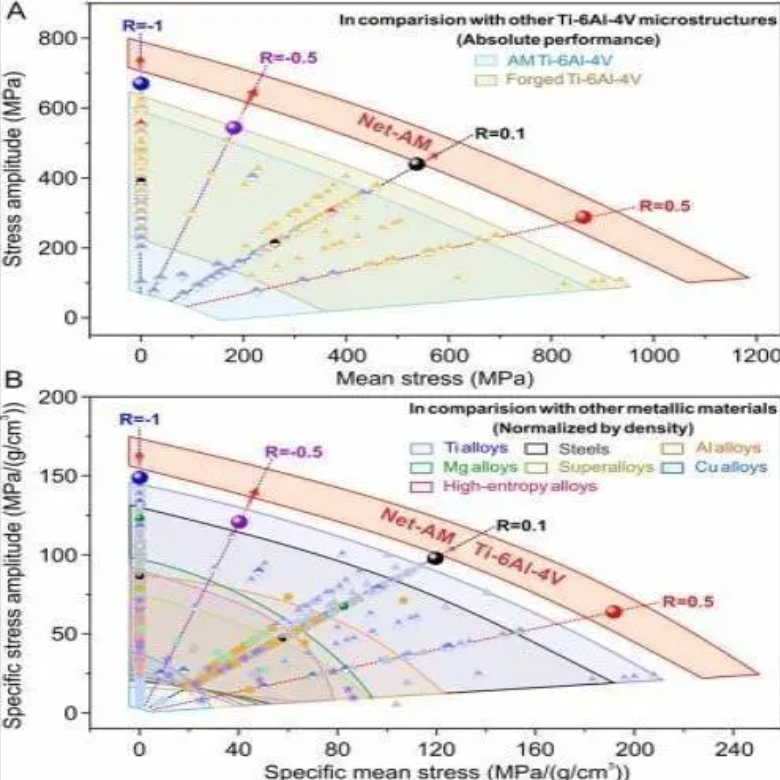

记者8月29日从中国科学院金属研究所获悉,该所研究团队最近研发成功一种新型3D打印(也称增材制造)后处理技术,制造出被誉为“全能”抗疲劳的钛合金材料,刷新了金属材料抗疲劳世界纪录。[详情]

-

全球最大绿色氢氨项目投产、30兆瓦级纯氢燃机示范项目开工、绿色船用氨燃料加注作业完成……氢能产业正在以超出预期的速度从实验室走向产业化,开辟出一个又一个未来能源新赛道。[详情]

-

近日,深圳市创想三维科技股份有限公司(简称“创想三维”)正式向港交所递表,冲刺“消费级3D打印第一股”。[详情]

-

全球3D打印医疗植入物市场正迎来快速增长期。根据最新市场研究报告,预计到2032年,市场规模将从2023年的约25亿美元增长到超过120亿美元,年复合增长率达到19.5%。[详情]

-

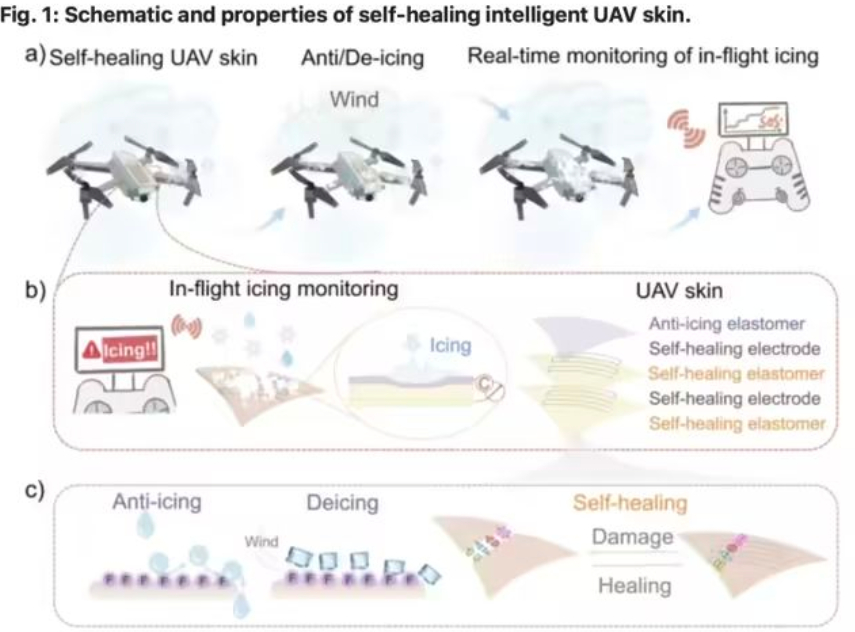

天津大学合成生物与生物制造学院团队近期在《自然》期刊中发布论文,推出了一种革命性的“自修复无人机外壳”技术,相应外壳具备自愈合、防结冰与智能感知能力,有望从根本上解决无人机在极端环境下飞行所面临的结冰、损伤与能耗难题。[详情]

-

7月11日消息,全球首款棉花激光打顶机器人于7月7日在昌吉市榆树沟镇亮相,棉花顶芽识别准确率达 98.9%,伤苗率小于3%,作业效率可达每小时6~8亩,是人工作业效率的10倍以上。[详情]

-

记者10日从西宁(国家级)经济技术开发区东川工业园区管委会获悉,园区企业天域(青海)科技创新有限公司成功获得青海省药品监督管理局颁发的第二类医疗器械注册证书,多个3D打印骨科医疗器械顺利下线,标志着该省首批本土产3D打印医疗器械获批上市。[详情]

-

产业兴则经济兴。2023年4月,习近平总书记在广东考察时强调:“广东要始终坚持以制造业立省,更加重视发展实体经济,加快产业转型升级,推进产业基础高级化、产业链现代化,发展战略性新兴产业,建设更具国际竞争力的现代化产业体系。”[详情]

-

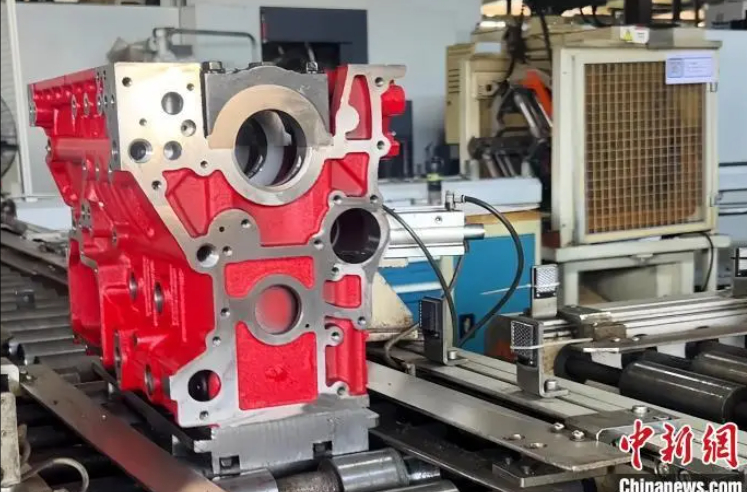

7月4日在全柴天和机械生产车间里,11个5G室内分布系统正实时“分拣”着五条生产线的数据流,工人们无需离开工位,通过面前的电子面板就能完成信息交互。[详情]

-

2025年6月30日,上交所官网显示,杭州易加三维增材技术股份有限公司(以下简称“易加增材”)科创板IPO申请获受理,保荐机构为中信证券。公司计划募资12.05亿元投入北京易加三维金属3D打印扩产、杭州增材制造设备产业化等项目,进一步强化产能与技术优势。[详情]

-

6月26日至28日,2024世界移动通信大会(MWC)在上海拉开帷幕,今年的MWCS2024以“未来先行”为主题,聚焦“超越5G”“人工智能经济”“数智制造”三大子主题,共有来自115个国家和地区的8000多家公司参会。在MWC这个开放的舞台上,各种行业智联应用场景从工业生产延伸到了日常生活。[详情]

-

中国科技进步的世界注脚——从自然指数看中国“十四五”科研成就

在全球科技创新的浪潮中,中国正以前所未有的速度崛起为世界科研的重要引擎。最新发布的自然指数2025科研领导者榜单显示,中国高质量科研产出继续保持全球第一,并仍在迅速扩大领先优势。[详情]

-

科技“新”潮澎湃 产业发展添翼——南宁科技成果亮相中国科学院百项重大科技成果入桂转化活动

6月23日、24日,中国科学院百项重大科技成果入桂转化活动在南宁国际会展中心举行。65项中国科学院科技成果、120项自治区重大成果与89项重点科技成果同台亮相,展现出了科技创新的蓬勃活力与无限潜力。[详情]

-

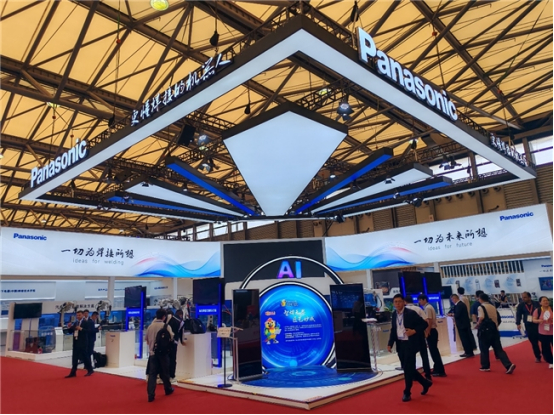

松下闪耀第28届北京•埃森焊接与切割展览会:以智能焊接技术重构产业未来

2025年6月17日-20日,第28届北京·埃森焊接与切割展览会在上海新国际博览中心举行。松下以“更懂焊接的机器人”为主题,携全场景智能焊接解决方案及三款年度新品震撼亮相。作为焊接领域技术革新的引领者,松下以“一切为焊接所想、一切为未来所想”的双核心主张,系统呈现焊接工艺与AI、传感技术的深度融合成果。与此同时,松下展位单日接待量创历届展会新高。 [详情]

-

ViscoTec 维世科携preeflow®尖端技术亮相上海国际航空航天技术与设备展览会

6月11-13日,全球精密流体处理专家ViscoTec维世科携航空应用产品及旗下微量点胶品牌preeflow 创新产品首次亮相第九届上海国际航空航天技术与设备展览会,呈现颠覆飞机制造及装配自动化点胶、涂覆和配平工艺和一体化解决方案。[详情]