-

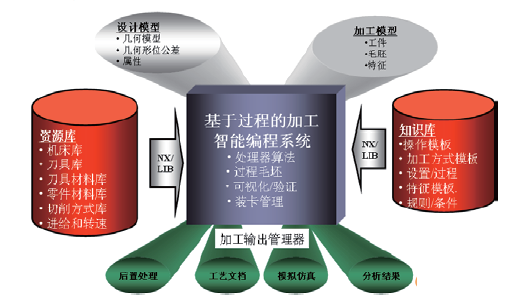

本文基于数控加工编程系统NX CAM的系统构架,详细介绍NX CAM智能化编程技术的实施方法,并给出基于NX CAM智能化编程技术的实施应用方法。 [详情]

-

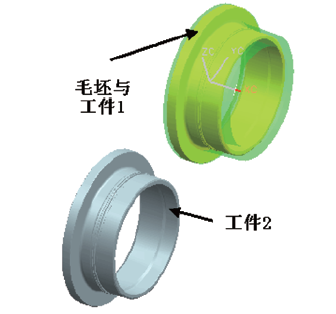

本文以数控车削工件为例,讲述如何应用NX CAM自带的IPW(In-Process Workpiece)功能对多工序的工件车削加工进行统一毛坯的自动编程,避免手动重复构建工序毛坯。 [详情]

-

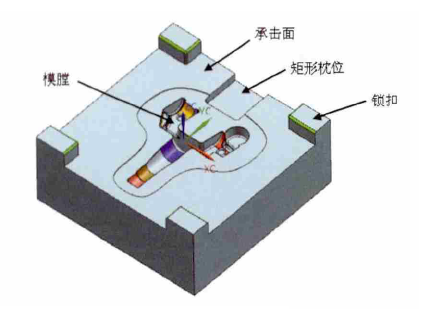

本文在NX CAM平台上,针对汽车转向节锻模具有不规则曲面和飞边的特点,分析了相应的高速铣削流程与走刀策略,并使用自动编程功能优化了切削方式、刀具轨迹等工艺参数,最后采用误差小、精度高的NURBS插补方法简化了NC加工程序代码,提高了模具的加工的质量和效率。 [详情]

-

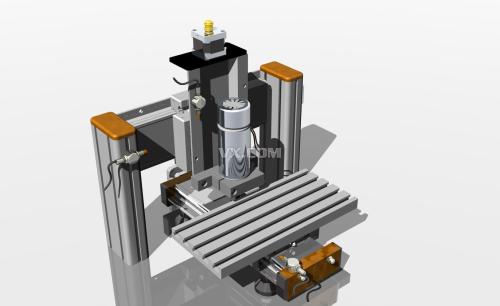

在加工程序编制中,方法、技巧使用得当,对保证和提高数控机床的加工精度有重要的意义。 [详情]

-

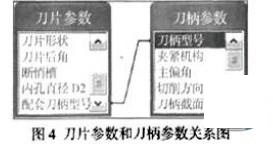

在加工中心上,其主轴转速较普通机床的主轴转速高1~2倍,某些特殊用途的数控机床、加工中心主轴转速高达数万转,因此数控机床用刀具的强度与耐用度至关重要。 [详情]

-

目前,多轴数控机床在加工形状比较复杂的零件比较具有优势,五轴联动机床应用较广泛。五轴联动数控机床的特点:(1)加工过程中刀具角度可以随时调整。[详情]

-

用户经常会遇到由于刀具破损、碰撞而致使工件和机床受损的问题,尤其是在自动模式下。如果刀尖崩裂,机床不会感知而继续运转,而如果操作人员又未能及时发现,则常常导致工件报废,情况最坏时.甚至会导致机床损坏。[详情]

-

Cimatron it软件中WCUT工序在复杂型腔加工中的应用

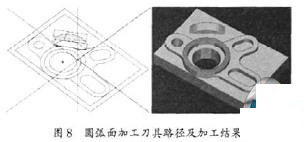

三轴铣削加工方式支持三个坐标轴联动,可解决一般的曲面加工问题。在模具加工中,三轴加工是使用最多的一种加工方式,同时也能解决绝大部分的模具铣削加工问题。[详情]

-

模具自身的特殊性决定了模具的设计与制造是一个不可分割的整体。[详情]

-

可编程序控制器,简称PC或PLC,它是20世纪70年代以来,在集成电路、计算机技术基础上发展起来的一种新型工业控制设备。[详情]

-

随着机械技术不断发展,在现代机械加工中越来越多企业引入加工中心、数控车床、数控镗铣床等数控加工设备,从而使数控刀具代替传统刀具,被大量应用在生产的第一线中,成为数控加工中的主要角色。[详情]

-

在模具制造中对自由曲面数控加工越来越多。常采用反向工程技术,即对存在的复杂实物模型或零件进行高精度的数字化测量,对重构出的CAD 模型进行计算机辅助分析(CAE),通过CAM 系统加工出产品,再对加工出的产品进行检验、修改和创新,若不满意则可以重新进行再设计、再加工和检验,直到满意的过程。[详情]

-

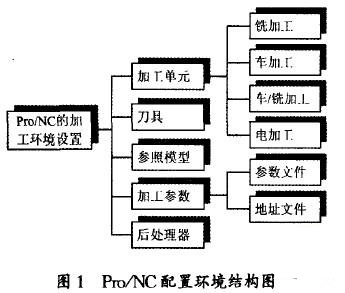

Pro/NC是美国参数技术公司(PTC)用于加工的核心模块,高度继承了PTC公司全线产品的特性,具备全部关联和同一核心数据库,因此保证了在加工程序设计过程的高效性。[详情]

-

MasterCAM是美国CNC Software lne公司开发的款功能强大的CAD/CAM软件,它把CAD造型和CAM数控编程集成于一个系统环境中,叫完成零件的几何造型,刀具路径生成,加上模拟仿真、数控加工程序生成与数据传输。[详情]

-

传统的零件测量方法常常采用离线测量。需把被测零件从加工设备转移到测量设备上,有时在一个加工过程中甚至需要几个来回,使检测工件的费用,超过了工件的加工费用。[详情]