-

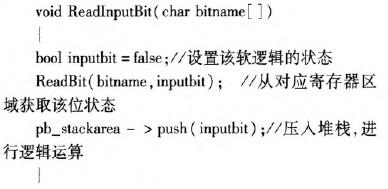

本文通过研究传统PLC对五轴数控铣床开关量的控制过程,遵循IEC61131—3标准分析并设计了软PLC控制系统的构成,论述了运行系统各模块的功能和具体实现方法,以及SERCOS—III在软件化数控系统中的应用。最后,利用Visual C++开发了软PLC运行系统仿真界面,通过实验验证,实现了对五轴数控铣床开关量的控制。[详情]

-

作为数控机床的重要功能部件,伺服系统的特性一直是影响系统加工性能的重要指标.笔者介绍了数控机床的进给伺服系统、主轴伺服系统的特性,并对其应用前景进行展望。 [详情]

-

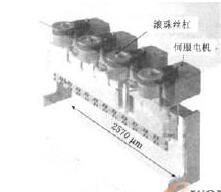

本文以机械和电气相结合的方式,介绍了一种滑枕补偿的方法。利用西门子840D 系统, 通过机械和液压部件、吊链或拉链重锤等机械部件,调整滑枕补偿值。使用NC 、PLC 、HMI 画面等手段, 对镗床进行滑枕挠度补偿。编制对于镗杆和其他附件的NC补偿程序,解决使用滑枕加工时的精度问题,抑制挠度变化, 从而提高镗孔的加工精度。 [详情]

-

本文分析现有不锈钢锅复合压力焊的生产方式、工艺以及存在问题的基础上,构建了由已有的中频加热机、冲压机、冷却输送带,新设计的送料输送带、送料机械手、上下料机械手和出料输送带组成的不锈钢锅复合压力焊自动生产线,并利用PLC和触摸屏进行软硬件设计,实现不锈钢锅复合压力焊自动化生产,该生产线提高了复合压力焊工序的自动化水平,减轻了工人的劳动强度,提高了生产效率。 [详情]

-

我国今后的发展,要以科学发展为主题,以加快转变经济发展方式为主线。加快转变经济发展方式,必须加快推进产业结构的调整优化,核心是产品的技术创新和升级换代。 [详情]

-

PLC凭借其可靠性高、成本低、实用性强,具有逻辑运算等功毹在工业自动化中大量使用。其小型PLC由于没有插补指令限制了在数控方面的应用。文中使用其自带的逻辑运算指令,实现直线和圆弧的插补。以西门子的小型PLCS7—200为例,结合步进电机,具体地阐述硬件接线和程序设计来完成这一功能。 [详情]

-

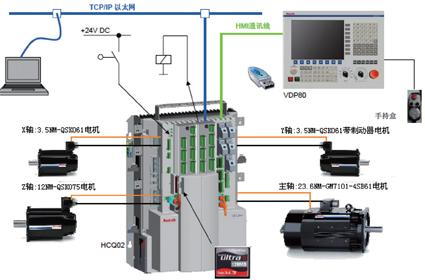

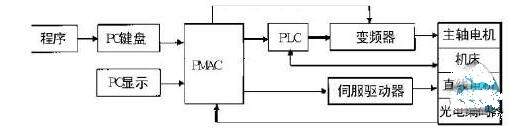

本文阐述了数控系统的发展概况,介绍了PNIAC运动控制器的性能,深入讨论了基于Pi:IAC的开放式数控系统的结构、优势和性能。 [详情]

-

交流伺服电机驱动是目前成形装备发展的一个新方向,不但可以实现成形装备柔性化和智能化,还可以提高生产率和产品质量、节能环保。本文介绍了交流伺服传动的基本原理、交流伺服压力机发展现状并就其中若干关键技术问题发表了看法:大功率交流伺服电机及其驱动控制技术;交流伺服传动过程能量的回收;无飞轮压力机传动系统设计;重载高效精密螺旋传动技术;基于伺服压力机的成形工艺优化等。文章还就交流伺服压力机的发展趋势进行了展望。 [详情]

-

交流伺服电机驱动是目前成形装备发展的一个新方向,不但可以实现成形装备柔性化和智能化,还可以提高生产率和产品质量、节能环保。本文介绍了交流伺服传动的基本原理、交流伺服压力机发展现状并就其中若干关键技术问题发表了看法:大功率交流伺服电机及其驱动控制技术;交流伺服传动过程能量的回收;无飞轮压力机传动系统设计;重载高效精密螺旋传动技术;基于伺服压力机的成形工艺优化等。文章还就交流伺服压力机的发展趋势进行了展望。 [详情]

-

本文给出一种基于LMDl8245型驱动器的二相步进电机细分驱动器的设计方法。着重介绍LMD-18245的工作原理以及系统的硬件连接和软件设计。 [详情]

-

本文简要分析当前自动化装配生产过程中存在的问题,设计出由可编程控制器(PLC)控制的多工位合件自动装配机。介绍系统组成和装Ji~5-艺过程,探讨了系统硬件、软件的设计方案和实现。通过人机界面,可实现整个系统的监控管理、故障报警和生产统计分析。实践证明,该装配机可以完成不同型号产品的装配,满足生产需要。 [详情]

-

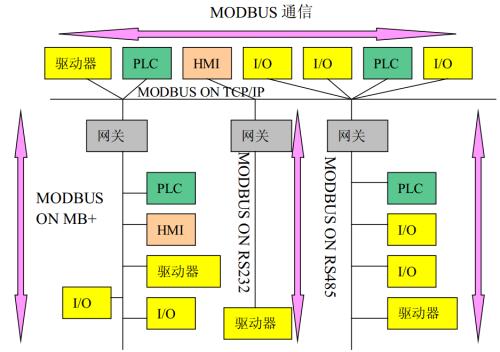

对改进传统的复杂伺服电机联动控制系统的目的,提出一种新的设计方案,采用Modbus RTU通信协议,简化了系统复杂度,降低了成本,并且通过自行设计接口转换电路,提高了通用性;另外,该系统通过改进优化的软件设计,能实现系统的连续运行,解决了定位数据运行模式只能定位不能连续运行的问题。先介绍总的系统设计,然后介绍Modbus RTU协议以及具体实现方法,最后以LabView编程为例,介绍上位机软件系统的实现过程。 [详情]

-

随着微电子技术、控制技术和计算机技术的飞速进步,各种电机调速与伺服控制技术获得了突飞猛进的发展,并在装备制造行业中得到了户泛的应用。本文分析了传统机械式压力机在现代塑性成形生产领域中存在的问题,介绍了伺服压力机的特点与发展现状,对交流和开关磁阻电机调速与伺服系统在压力机行业的应用进行了总结,指出我国伺服电机的发展水平是制约伺服压力机发展的瓶颈,加大高性能、大功率、低成本伺服电机的研制对促进我国伺服压力机发展具有重要意义。 [详情]

-

为了能够提高抛光机抛光质量,深入地研究了PLC在抛光机气动系统中的应用。首先,研究了PLC控制模型的建立,分别研究了控制对象和控制算法;接着,进行了抛光机气动系统的设计;最后,分别提出PLC控制系统的硬件和软件设计方法。 [详情]

-

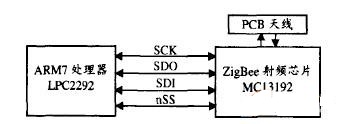

本文针对当前嵌入型数控系统数据传输的问题,基于ARM和ZigBee技术,为嵌入型ARM数控系统增加无线通信接口,并设计ARM网关负责网络管理、外部连接和数据分发,实现数控系统之间的无线组网。实验证明该方法简单易行,既能保证数控系统的加工效率,又能获得满意的数据传榆准确率和数据传输速率. [详情]