-

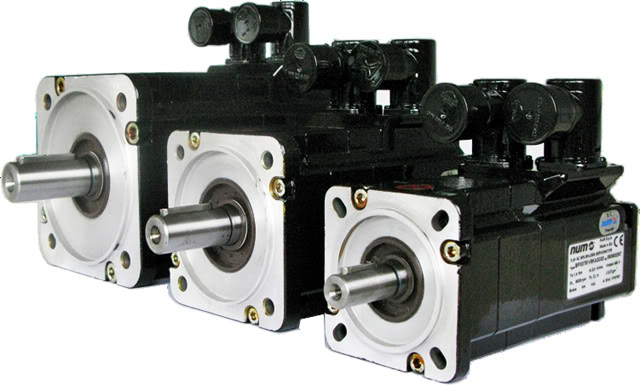

本文提出了PLC一伺服系统进行位置控制的结构原理,分析了各环节的作用;并以两轴联动控制为例,给出了软硬件设计、实现方法及部分应用程序;调试结果表明,该系统具有结构简单、控制灵活、响应快速、定位精准等特点,满足位置控制的性能要求,有推广应用价值。 [详情]

-

本文介绍了机器人柔性抛光机床的机械设计原理及控制要求,阐述了抛光轮的轮径检测原理和力控制原理。详细介绍了该控制系统的组成和工作原理,确定了以S7—300PLC为核心的机器人柔性抛光机床控制系统,说明了其硬件组成、软件设计和控制系统的抗干扰措施。 [详情]

-

本文用具体的工程实例阐述了西门子PLC在参数化控制系统中的应用。为对众多数量设备进行顺序控制,作者提出参数化的逻辑控制,以西门子PLC为核心控制器,以参数化逻辑编程为载体,实现对整个生产系统的良好控制。 [详情]

-

按照精密磨床的控制要求,研究磨床数控系统的构成方案。分析人机界面、PLC、伺服单元的内部参数联系,探讨人机操作界面的构成方法、PLC对伺服定位单元的参数设置方法、PLC与伺服单元之间的命令和工作状态传递方法。总结PLC控制软件结构,应用方案适合磨床工艺特点。有效地完成了磨床的高精度加工。 [详情]

-

三菱FX2N系列PLC有上升沿微分PLS和下降沿微分PLF两个指令,也称为脉冲输出指令。其功能是当驱动信号的上升沿/下降沿到来时,操作元件接通一个扫描周期,产生一个宽度为一个扫描周期的脉冲输出信号。利用这两个脉冲指令可将一个方波信号变成两个脉冲信号,巧妙利用它可以实现单一信号对多个设备或单设备多动作的控制,以软件的合理设计减少硬件设备数量,节省投资。 [详情]

-

可编程控制器PLC具备了抗干扰能力极强、可靠性相当高、体积较小的特点,运用PLC开展数控系统设计,就能确保数控机床具有快速性、准确性与合理性。从而能更好地满足实际生产之所需.进而提高了企业的经济效益。本文分析了数控机床的基本构成,对数控机床用PLC进行了分类,剖析了PLC与数控机床的信息交换方式,并探讨了PLC在数控机床中的具体应用。 [详情]

-

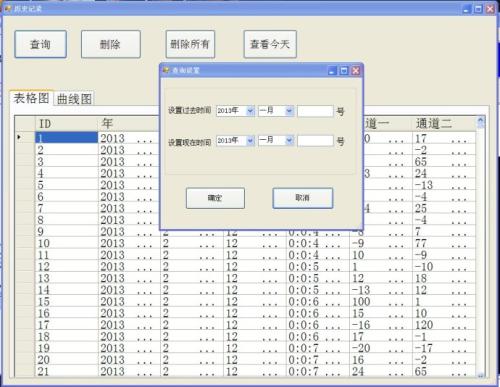

在实现利用PLC作为下位机完成数据采集等功能时,PLC和上位机间的数据通讯是一关键环节,为此需要对PLC与上位机间的串行通讯机理进行研究。详细分析了西门子公司的SIMATIC S7—200系列PLC与上位机间的串行通讯原理和方法,给出了在visuaI BaSic环境下的PLC与上位机之间通讯程序的设计方法。设计的程序保证了在viSual BaSic环境下的PLC与上位机之间的通讯,并应用于某自动卸胎机械手的设计。该方案对小规模系统具有现实意义。 [详情]

-

本文以自动生产线中四自由度旋转机械手为研究对象,论述了一种基于PLC控制的气动机械手的结构功能、控制原理,并介绍基于FX2N-48MR PLC控制机械手的控制过程。 [详情]

-

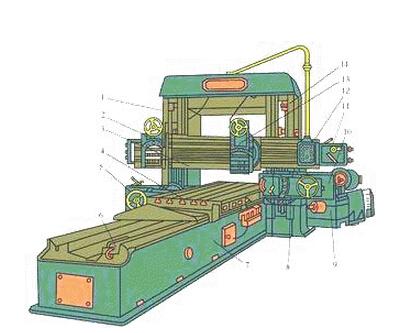

本文从机床自动控制的实际需要出发,利用PLC时三面铣组合机床的电气控制系统进行了改造,并给出了其PLE控制系统的硬件设计和梯形图程序。以此可以提高机床的可靠性、灵活性以及效率。 [详情]

-

本文利用日本三菱PLC定位控制单元的特点,研制了特形而数控刨床系统,相比传统的单片机控制系统,既简化了机床结构和控制系统,又简化了用户的编程工作,使系统的稳定性和灵活性得到了提高。 [详情]

-

本文分析了抓棉机在使用过程中存在的问题,提出了对抓棉机实施电控系统PLC改造的方案。介绍了系统的原理及硬件和软件的设计方法,实践证明,系统能满足工艺要求,运行安全可靠,并大大减轻了劳动强度,提高了生产效率。 [详情]

-

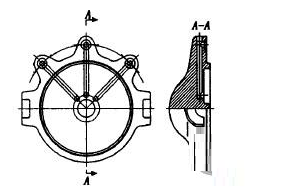

本文以某系列升降机中B型联轴器为例,在分析其加工工艺基础上,根据多工序加工对数控加工机床设备与夹具装置的要求,提出用夹具的柔性化替代机械零件多工序加工依赖于数控机床的高柔性,从而解决目前企业实际生产问题。基于西门子A7-200PLC编制程序控制气动夹具,给出夹具控制流程图,定义I/0口,编制梯形程序生成语句表,并成功调试。该夹具的成功开发,为实际生产中制定同类机械零件的加工工艺方案和进一步实现程序控制气动夹具融入到数控机床中的柔性制造系统提供参考。 [详情]

-

用单纯的拉伸和旋转功能对于构造不规则缸底三维模型的结果不是很准确.而基于参数化驱动的SolidWorks平台的精确建模功能则可以根据立柱缸底的二维图,通过拉伸、拔模、尺寸约束等功能来建造缸底复杂部分的三维模型。为类似复杂缸底的三维建模提供了实例。 [详情]

-

本文以某汽车车型前车门内板拉深凸模为例,介绍了WorkNC软件的NC程序设计方案,及其在"无人职守”自动化加工中的CAM技术优势。指出WorkNC作为一款高端的CAM软件,它的残料毛坯的计算及防碰撞功能,为自动加工的实现提供了保障。WorkNC一定程度上优化了数控加工工艺,提高了加工效率和加工安全性,并使加工精度大大提升。 [详情]

-

本文概述了在纺织机械设备PLC控制系统中影响系统运行的干扰类型厦来源,并提出抗干扰设计的实施策略。 [详情]